3D печать черепа АБС пластиком.

26 сентября 2019

Кто-то говорил о том, что печатать один объект 3 дня это подвиг. А как насчет 10 дней?

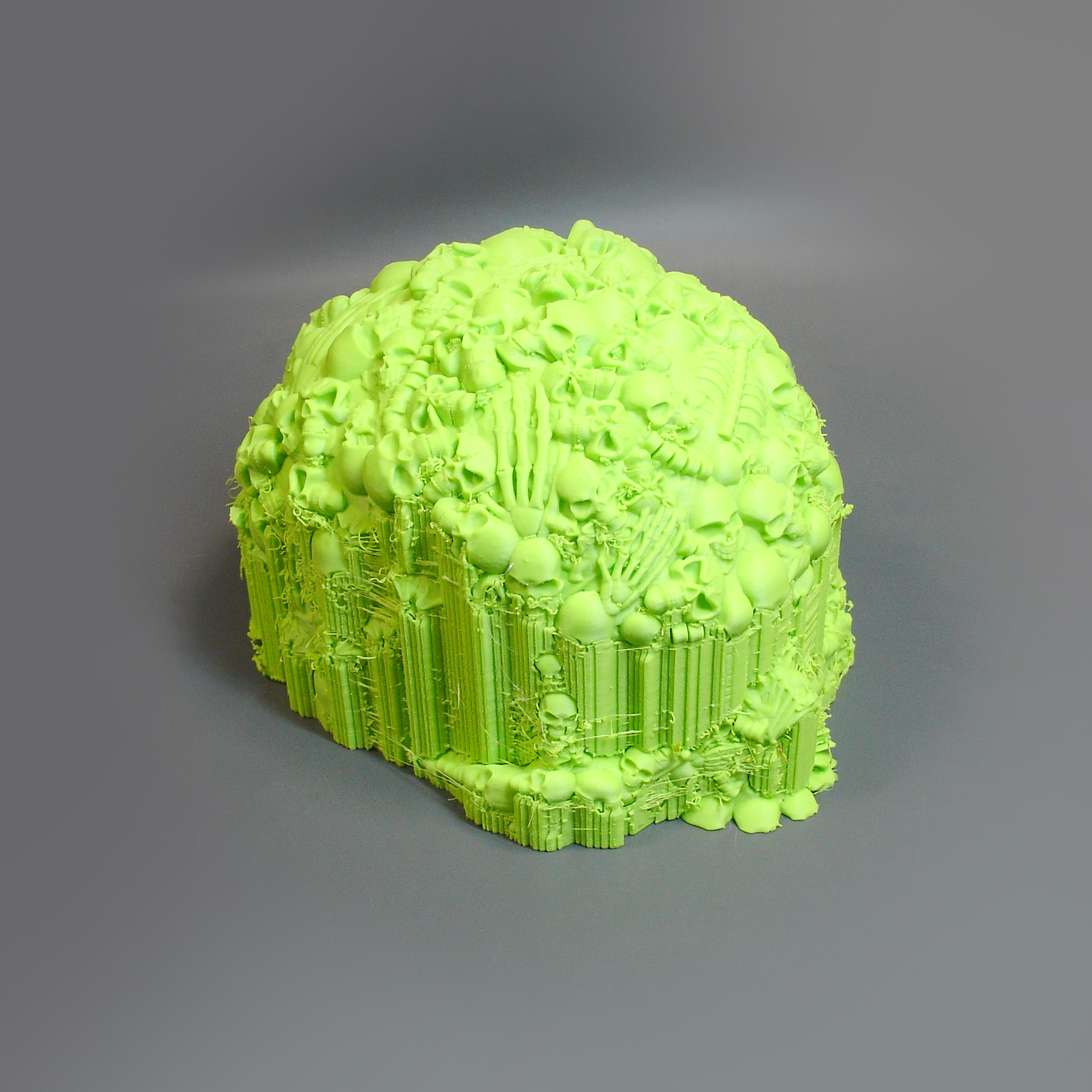

Этот заказ - череп из черепов и костей, имеет практически натуральный размер. Расход на изготовление полноценной модели, плюс поддержки: порядка 700 граммов АБС пластика. Вся сложность работы заключалась в том, что заказчику была необходима высококачественная печать, с четкой детализацией всех мельчайших элементов. По этой причине применили сопло диаметром 0,25 мм. Представляете, что такое прогнать 700 граммов пластика через такое сопло?

Немалую часть времени при самой печати изделия сожрали поддержки. Чем меньше диаметр сопла, тем плотнее приходится их выставлять, так как тонкие стенки поддержек (0,25мм.) не обладают достаточной жесткостью и за 10 дней вполне могут превратиться в кучу ошметков. Плюсом ко всему в проекте присутствует сложная геометрия нависающих частей.

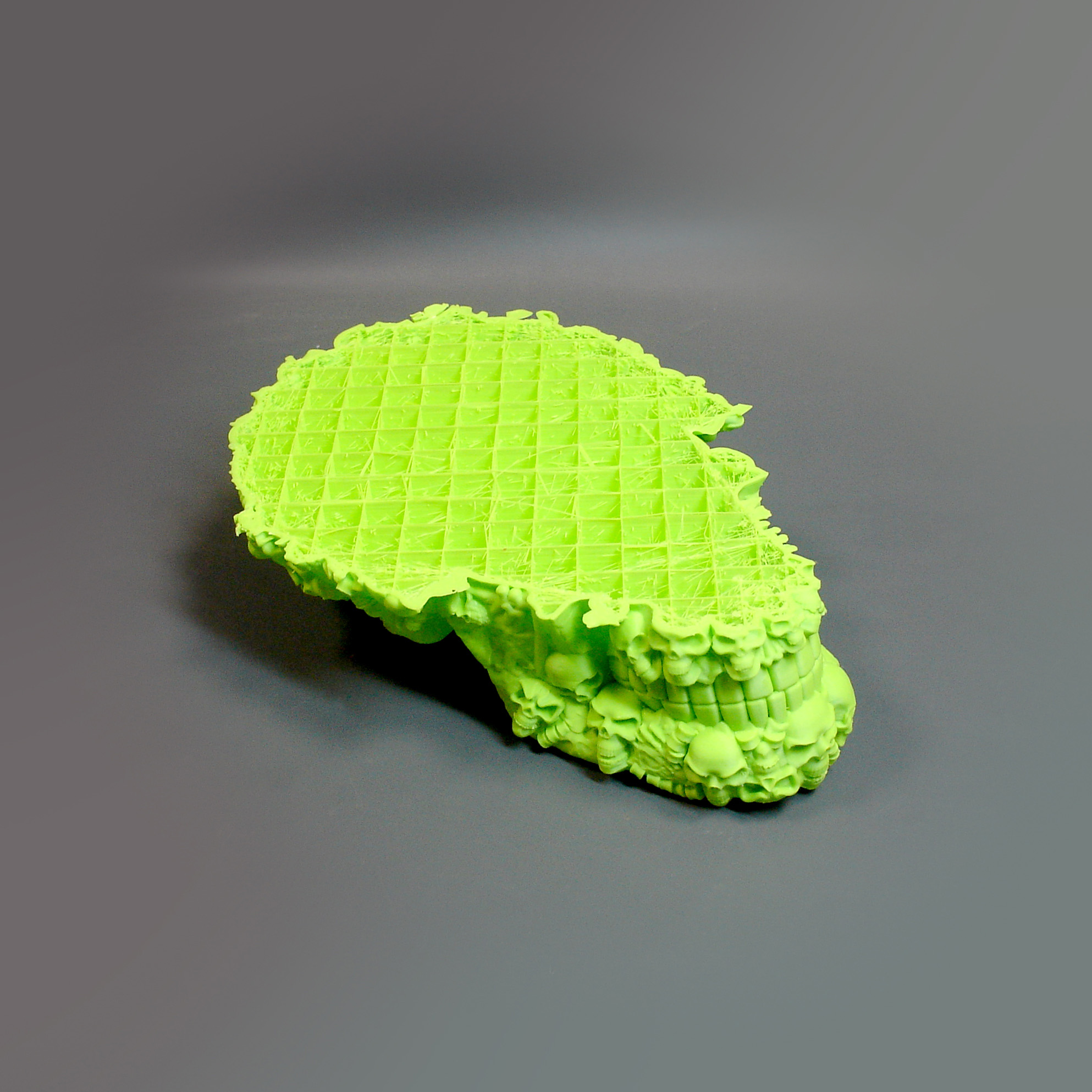

Для уменьшения времени печати заполнения в curaбыл выставлен шаговый способ из 3х ступеней: основной объем заполнялся 5% сеткой, а при приближении к крышке, с шагом в 3мм удваивался, 2 раза.

Изначально, делить модель и собирать ее из частей совсем не хотелось. В силу сложной геометрии абриса черепа, стык в любом месте был бы непростым и потребовал бы дополнительной постобработки. Да и вообще, сразу же появился некий азарт - напечатать такую штуку за один заход, одним объектом. Если бы знал как повернется дело…. «Ведь сегодня в завтрашний день, не все могут смотреть». Конечно надо было разделить и не выпендриваться. J. «Спасибо Горсвету», на 4м дне печати, как раз когда напечатался основной массив поддержек, в офисе отключилось электричество… Да так серьёзно, что в ближайших кварталах города его не было и даже светофоры не работали пол дня. Обидно, нижняя часть объекта больше чем на 50% состояла из поддержек. От возмущения поддержки моментально подверглись жесточайшему обдиранию, потому увы фото уже без них.

Все поддержки удалились идеально. Лично я связываю это с двумя факторами:

Первый, это настройка поддержек в cura. Главное, чтобы были переходные слои (крышка и дно поддержки). Я предпочитаю поддержки зигзагом, а переходные слои концентрические. Причем ширина линии крышки и дна 40-50% от диаметра сопла, а плотность 50-60 %. При таких настройках зазор по оси Z не требуется, что приводит к достаточно качественной пропечатке всех нависающих частей. В следствии такого подхода, все поддержки удаляются достаточно легко. С ПЛА чуть сложнее.

Второй немаловажный фактор, всё-таки сам пластик. АБС FDPlast, при наличии термокамеры, меня еще ни разу не подвёл. С другими пластиками ситуации бывали разные, в том числе образование трещин на изделии. На черепе, напечатанном АБС FDPlast, их просто нет. Шов между случайно образовавшимися половинками черепа тоже сошелся отлично.

Вообще, немаловажно отметить что, данный заказчик против какой либо постобработки. С этого черепа он будет снимать силиконовую форму, заполнять её воском и делать по восковой отливке гальванопластику серебром. Такой способ немного съедает детализацию, небольшие недочеты проще и легче дорабатываются на восковой модели. Это лучше, чем убивать ,пусть и не сильно, детализацию постобработкой пластиковой заготовки, от которой потом все равно отъест детализацию силикон, воскование и гальваника.

Как-то так.